مقدمة:

يتم إنتاج الغاز الطبيعي من الآبار ويرافقه بعض الشوائب الغير المرغوبة والتي تكون في حاجة لنزعها وفصلها من الغاز قبل بيعه، وبذلك تعتبر الغاية الرئيسية لمرحلة معالجة الغاز الطبيعي هي فصل هذه الشوائب وتنقية الغاز.

-2-3الشوائب الغير الهيدروكربونية في الغاز:

-1الماء: يتواجد الماء في الغاز الطبيعي على هيئة بخار ماء مصاحب لجزيئات الغاز في صورة بخارية و يتجمع في خطوط الإنتاج مسبباً مشكلات في نقل الغاز الخام، حيث إن وجود الماء:

- يعمل على تكوين بلورات من الهيدرات عند اتحاد الماء مع جزيئات الميتان أو الإيتان أو البروبان مؤدياً إلى انسداد في الخطوط.

- يعمل على تقليل الحيز المتاح للغاز للمرور في خطوط الإنتاج مسبباً زيادة في فرق الضغط في الخطوط.

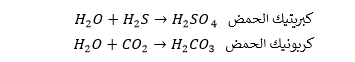

- من أهم مسببات الصدأ في الخطوط عند اتحاده مع خطوط الإنتاج المصنوعة من الحديد الكربوني في وجود الغازات الحامضية.

تعمل هذه الأحماض على صدأ خطوط الإنتاج وتدميرها.

من شروط بيع الغاز الطبيعي ألا تزيد نسبة الماء فيه عن lblMMSCF 7

-2الزئبق: نادراً ما يتواجد الزئبق مع الغاز الطبيعي في صورة سائلة بتركيز عالي و لكن له مشاكل عديدة لأنه يتفاعل مع الألمنيوم الموجود في المبادلات الحرارية مسبباً تكوين مواد هشة ضعيفة تؤدي إلى انفجار المبادلات الحرارية و لذلك تستخدم فلاتر كربونية لفصل وانتزاع الزئبق من الغاز الطبيعي قبل تبريده أو معالجته.

-3كبريتيد الهيدروجين: من أخطر المركبات الموجودة في الغاز الطبيعي حيث يؤدي استنشاقه إلى الاختناق والوفاة في الحال إذا تعدت نسبته 0.3% من نسبة الهواء.

1-له رائحة كريهة تشبه رائحة البيض الفاسد.

2-يتسبب تواجد الغازات الحامضية مع الغاز الطبيعي والماء إلى تكوين الصدأ في خطوط الإنتاج ومعدات المعالجة.

3-يجب ألا تزيد نسبة كبريتيد الهيدروجين في الغاز عن 0.25 غرام لكل 100 قدم غاز.

-4ثاني أكسيد الكربون: أيضاً يتسبب في إحداث تآكل و صدأ في خطوط الإنتاج عند اتحاده مع الماء، له نسبة مسموحة في الغاز إذا زادت عن هذه النسبة يعتبر الغاز غير مطابق للمواصفات، كذلك يقلل من القيمة الحرارية للغاز الطبيعي.

تم الاتفاق دولياً على ألا تزيد نسبته في الغاز الطبيعي عن % 4.3 من نسبة الغاز.

-5النتروجين: يحتوي الغاز الطبيعي على نسبة من غاز النتروجين وهو غاز خامل كيميائياً وبالتالي يسبب نقص في القيمة الحرارية للغاز الطبيعي.

يتم إسالة غاز النتروجين عند درجات حرارة منخفضة جداً، لذلك يصعب إسالته أثناء تحويل الغاز الطبيعي إلى سائل.

-6الأوكسجين: يتواجد الأوكسجين بنسب قليلة جداً في الغازات الناتجة من مصانع التكرير أثناء تسخين الخام و معالجته في ضغوط الجوية العادية مسببة اختلاط الغاز الطبيعي بالأوكسجين. حيث إن وجود الأوكسجين في الغاز يسبب زيادة في إمكانية تآكل وصدأ المعدات الحديدية.

|

الغاز |

هيدروكربونية |

كربون |

C1 , C2 , C3 , C4 , C5 , C6 |

|

هيدروجين |

|||

|

شوائب(غير هيدروكربونية) |

شوائب صلبة |

رمل، مركبات عضوية (شموع، إسفلت) ..... |

|

|

شوائب سائلة |

الزئبق، الماء .... |

||

|

شوائب غازية |

CO2 , H2S, N2 , O2 , He |

الجدول يبين الشوائب غير الهيدروكربونية المرافقة للغاز.

3-3-أهمية تحلية الغاز الطبيعي:

كما رأينا إن الغاز الطبيعي يحتوي على بعض الشوائب impurities مثل كبريتيد الهيدروجين H2S وثاني أكسيد الكربون CO2 والهيدروكربونات الثقيلة مثل المركبتان وجميعها لها تأثيرات عديدة عند وجودها أثناء المعالجة.

إن تحلية الغاز الطبيعي Sweetening هي أحد أهم الخطوات في معالجة الغاز، وترجع أهمية تحلية الغاز للأسباب التالية:

1-المخاطر الصحية:

عند زيادة التركيز غاز H2S عن 200 ppm (جزء من المليون) في الهواء فأن حاسة الشم تتعطل، وعند تركيز 500 ppm تحدث مشاكل في التنفس ويتوقع أن يموت الشخص خلال دقائق، أما إذا بلغ التركيز 1000 ppm فإن استنشاق الهواء يؤدي إلى الوفاة فوراً.

2-تأثيرها على تسعيرة الغاز:

كبريت الهيدروجين يعتبر أحد أهم ثلاث عوامل مؤثرة على تسعيرة الغاز، لذا فإن المفاوضات التجارية تكون صارمة جداً بخصوص محتوى كبريت الهيدروجين. حيث أنه:

- يقلل من فعالية الطاقة المنتجة من الغاز الطبيعي.

- يعمل على تأكل هياكل الإنتاج والتخزين والنقل للمنشأة النفطية.

- كذلك يحتاج النفط المحتوي على مركبات كبريتية إلى عملية ملحقة بالمصافي لفصله عند التكرير.

3-مشاكل التآكل:

يساهم ثاني أكسيد الكربون كثيراً في تأكل الهياكل المعدنية عند وجود القليل من الرطوبة أو الماء، ولذلك إذا زاد الضغط الجزئي لغاز ثاني أكسيد الكربون عن 15 PSI يتكون سائل بالغ الحموضة، وعندئذ يتوجب استعمال مانعات التآكل، وتعتبر الأمينات أكثر المواد استعمالاً.

-4-3اختيار الطريقة المناسبة للتحلية:

هناك العديد من العوامل التي يجب أخذها بعين الاعتبار عند اختيار طريقة تحلية الغاز وهي:

- نوع المركب المراد إزالته.

- تراكيز الغاز الحامضي الداخل والخارج (Inlet Outlet Acid Gas

Concentration).

- معدل تدفق الغاز، درجة حرارته وضغطه.

- مدى ملائمة هذه الطريقة.

- الانتقائية (Selectivity) للغاز الحامضي المطلوب.

- وجود المركبات الأروماتية في الغاز.

- موقع مصدر الغاز.

- الاعتبارات البيئية.

- الجدوى الاقتصادية.

ويتم اختيار الطريقة المناسبة حسب كمية الكبريت الداخل وكمية الكبريت في خط الخارج وأيضاً الطريقة المناسبة تحددها الاعتبارات البيئية والاقتصادية.

- عند عدم الرغبة باستخلاص الكبريت يمكن عندها اختيار الطرق الغير المباشرة، مثل طرق الطور السائل Liquid phase processes وطرق الطبقة الجافة Dry Bed Processes، في حال كان تركيز الكبريت قليلاً جداً يتم اختيار طريقة أكسيد الزنك أو أكسيد الحديد.

- عند إزالة كمية كبيرة من H2S أو CO2 أو الأثنان معاً فيتم استعمال طرق الطور السائل.

- عند الرغبة بإزالة H2Sفقط، تكون المذيبات الفيزيائية مناسبة أكثر والتي يمكن أن تستخدم أيضاً لإزالة CS2 أو CO2 بشكل انتقائي.

- عند احتواء خط الدخول (Feed) على كمية كبيرة من الهيدروكربونات فوقC3 فإن المذيبات الفيزيائية تؤدي إلى خسارة كبيرة في هذه الهيدروكربونات لأنها تتحرر من المذيبات مع الغازات الحامضية وعملية استخلاصها مرة ثانية غير مجدي اقتصادياً.

- عند احتواء الخط الداخل على H2S أو CO2 والرغبة في إزالتها يجب استعمال المذيبات الكيميائية مثل الأمينات والكربونات.

- يعد طريقة الأمين ذات فاعلية عالية، كلفة منخفضة بالإضافة إلى مرونة عالية في التصميم والتشغيل.