آلية الذراع والمرفق Reciprocating Mechanism:

وهي الآلية التي تشمل على القطع المتحركة في الآلة التي تستخدم لتحويل الحركة الترددية للمكبس إلى حركة دورانية للجذع المعقوف، تتألف هذه الآلية من الأجزاء الرئيسية التالية:

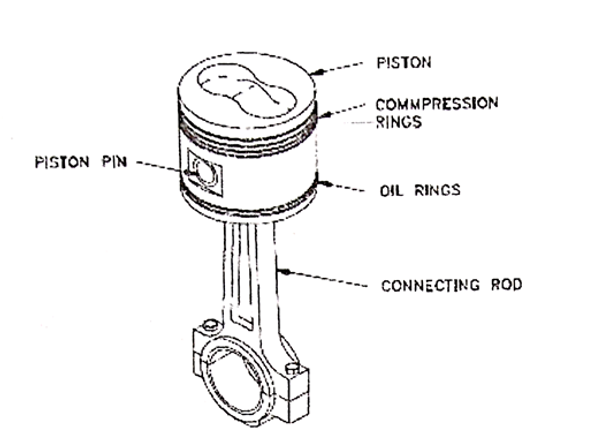

- جملة المكبس piston (المكبس- حلقات المكبس-محور المكبس).

- ذراع التوصيل connecting rod.

- عمود المرفق (الجذع المعقوف) crankshaft.

- الحدافة Flywheel.

جملة المكبس:

تتألف جملة المكبس من: (a) المكبس، (b) حلقات المكبس، (c) محور المكبس.

المكبس Piston:

ينقل المكبس طاقة الغازات المتمددة ويحولها إلى طاقة ميكانيكية، تركب المكابس في بطانات الأسطوانات Liner.

تصنع المكابس عادة من الألمنيوم أو من سبائك الحديد الصب ولمنع تسرب غازات الاحتراق عبر المكبس وإبقاء الاحتكاك في الحدود الدنيا، فإن لكل مكبس عدة حلقات مكبسية مثبتة على محيطه كما في الشكل التالي.

تعمل الحلقات على إحكام الفراغ بين المكبس وجدران الأسطوانة وعلى تخفيض الاحتكاك عبر جعل سطوح التلامس بين المكبس وجدران الأسطوانة في الحدود الدنيا.

تصنع الحلقات عادة من الحديد الصب وتغطي بالكروم أو الموليبيدنيوم، تتضمن معظم مكابس محركات الديزل عدة حلقات ويتراوح العدد عادة بين 2 و 4 مع الإشارة إلى أن لكل حلقة وظيفة محددة.

تؤدي الحلقات العليا وظيفة "حلقات ضغط" Pressure seal وتقوم الحلقات الوسطية بإزالة الزيت الفائض والمتراكم على جدران الأسطوانة أي وظيفة الماسحة Wiper.

أما الحلقات السفلية فتقوم بوظيفة المزينة Oiler وتضمن بأن كمية الزيت المرسلة موزعة بالتساوي على جدران الأسطوانة.

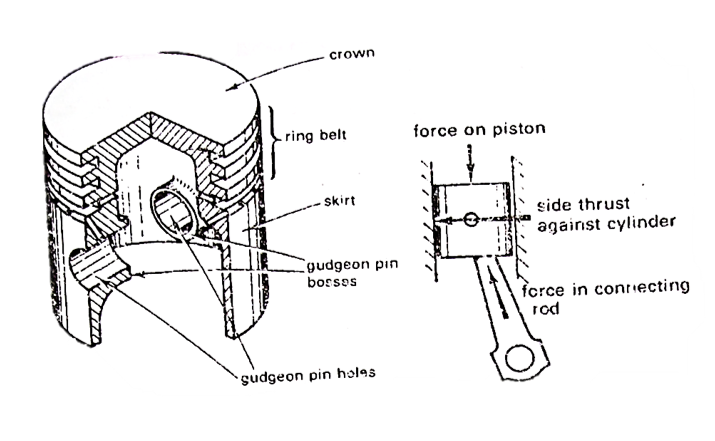

المكبس و آلية نقل الحركة

وهكذا يقوم المكبس بتنفيذ الوظائف التالية:

- نقل المركبة المباشرة المفيدة لقوة ضغط الغازات إلى ذراع التوصيل عبر محوره.

- نقل المركبة الجانبية الضارة لقوة ضغط الغازات إلى جدران الأسطوانة.

- تشكيل حجرة الاحتراق (مع الجدران الداخلية للأسطوانة) وتأمين كتامتها.

- التحكم بفتح وإغلاق الفتحات الجانبية الأسطوانات المحركات ثنائية الأشواط.

يتعرض المكبس بالإضافة للحمولات الميكانيكية الناتجة عن ضغط الغازات Pg إلى قوى الاحتكاك مع البطانة وإلى الحمولات الحرارية العالية وإلى قوى العطالة الناتجة عن حركته الترددية Pj.

يكون المكبس على اتصال مباشر و دائم مع الغازات ذات درجات الحرارة العالية مما يؤدي إلى ارتفاع درجة حرارته، يضاف إلى ذلك كميات الحرارة المتحررة و الناتجة عن احتكاك المكبس بجدران الأسطوانة.

أجزاء المكبس و القوى التي يتعرض لها

تؤدي درجات الحرارة العالية إلى زيادة الإجهادات الحرارية لجسم المكبس كما أنها تسيء إلى عملية شحن الأسطوانة بالهواء وبالتالي تقود إلى خفض استطاعة المحرك، هذا فضلاً عن أن الحرارة الزائدة قد تؤدي إلى استعصاء المكبس ضمن الأسطوانة أو إلى احتراق غير طبيعي لذلك يجب أن تكون المادة التي يصنع منها المكبس عالية المقاومة للإجهادات الميكانيكية والحرارية وللاحتكاك وأن تتمتع بناقلية عالية للحرارة، يستعمل حديد الصب وخلائط الألمنيوم وأحياناً الفولاذ في صنع المكابس.

وتكون مقاومة المكابس المصنوعة من خلائط الألمنيوم للقوى الميكانيكية والاحتكاك أقل من مثيلتها المصنوعة من حديد الصب إلا أنها أخف بحوالي (25-30)% من الأخيرة أما من حيث الناقلية الحرارية فلا شك بأن خلائط الألمنيوم هي الأفضل (ناقلیتها أكبر بحوالي 3-4 مرات من ناقلية حديد الصب).

من أبرز مساوئ خلائط الألمنيوم كون أمثال التمدد الخطي كبيرة (بحدود 2-2.5 مرة أكبر من أمثال التمدد الخطي للحديد).

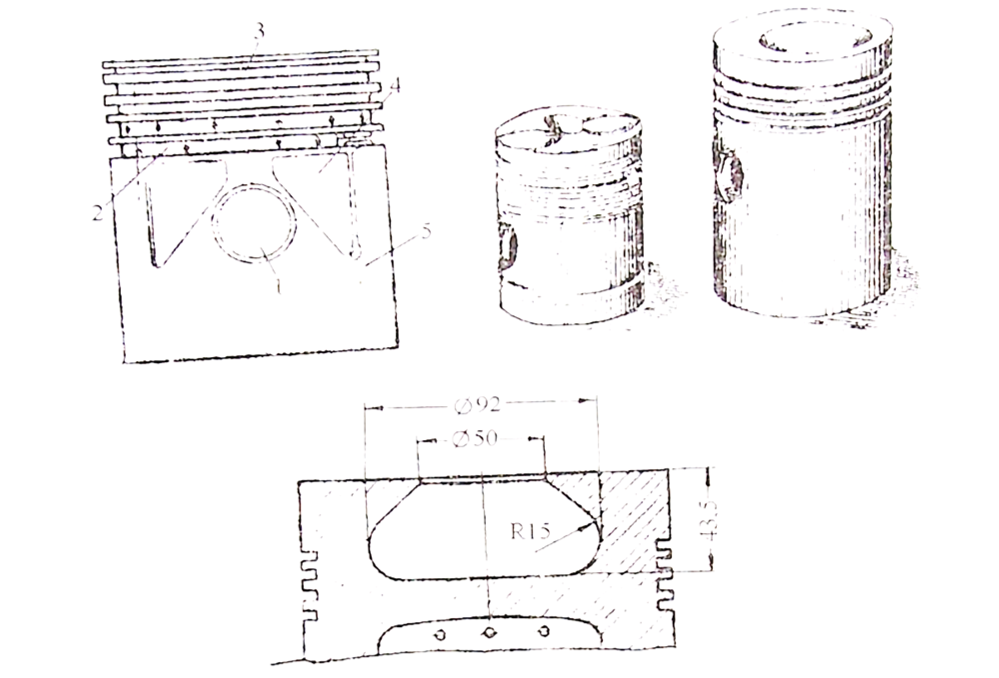

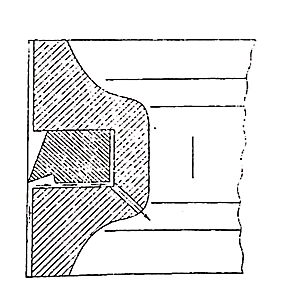

يوضح الشكل التالي مكبساً نموذجياً شكله العام يشبه منظر كأس يتجه قعره إلى حجرة الاحتراق.

الشكل العام للمكبس (يشبه منظر كأس يتجه قعره إلى حجرة الاحتراق)

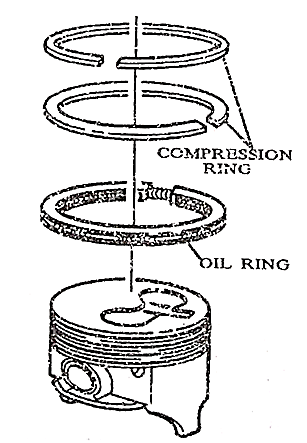

حلقات المكبس Piston Rings:

تقوم حلقات المكبس بالوظائف التالية:

- منع نفوذ وتسرب الغازات ذات الضغط المرتفع ودرجات الحرارة العالية من حجرة الاحتراق إلى علبة المحرك.

- نقل الحرارة من رأس المكبس إلى جدران الأسطوانة.

- التحكم بجريان الزيت على مرآة الأسطوانة بكميات كافية.

- منع وصول الزيت إلى حجرة الاحتراق.

تقسم حلقات المكبس حسب وظيفتها إلى:

- حلقات ضاغطة Compression Rings

- حلقات جارفة للزيت Oil Scraper Control

الحلقات المكبسية

الحلقات الضاغطة:

تمنع تسرب الغازات من حجرة الاحتراق وتصنع بمواصفات عالية الجودة وتكون سطوحها شديدة النعومة ومرونتها كبيرة ومقاومتها للاحتكاك مرتفعة، ناقلة للحرارة عالية القساوة وخفيفة الوزن.

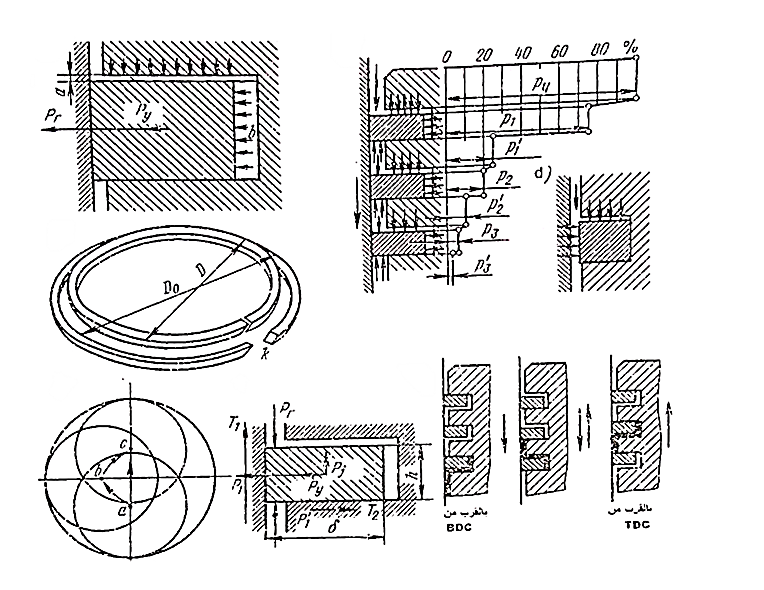

توضع الحلقات الضاغطة في القسم العلوي من المكبس وتضغط على جدران الأسطوانة من الداخل بسبب خاصيتها النابضية بقوة مقدارها كما يبين الشكل التالي ويزداد هذا الضغط أثناء الاحتراق وتمدد الغازات نظر لنفوذ وتسرب جزء من الغازات إلى الفراغات الواقعة بين الحلقات وجدران المكبس.

تظهر القوة Py لأن الحلقات غير مغلقة وتملك خلوصاً في منطقة القفل K لذلك يكون قطرها في الحالة الحرة (خارج الأسطوانة) D0 أكبر من القطر الداخلي للأسطوانة D، عند ضغط الحلقة لتركيبها في خندق المكبس المتواجد داخل الأسطوانة فإنها تضغط على جدران الأسطوانة بقوة ويسمح الخلوص في منطقة القفل K بحرية التمدد الحراري الحلقة.

إن القوة Py غير كافية لتأمين كتامة حجرة الاحتراق لذلك تستخدم القوة Pu الناجمة عن ضغط الغازات المتسربة إلى الفراغ المتشكل خلف الحلقات في أخاديد المكبس يتضح من الشكل التالي أن قيمة الضغط pu في هذه الفراغات تتناقص بالتدريج بدءا من الأعلى إلى الأسفل.

الحلقات الجارية للزيت:

تجرف الزيت على سطح الأسطوانة حيث تكون الكمية المنشورة فوق سطح الأسطوانة عادة أكبر من اللازم لذلك يزال أكثره ويعاد إلى وعاء الزيت في علبة المرفق ويتم بذلك منع وصول الزيت إلى حجرة الاحتراق.

يحمل الزيت عاد ذرات الكربون والغبار وينقلها بعيداً للتخلص منها بواسطة مصفاة الزيت كما يبرد السطوح ويعمل كطبقة مانعة للتسرب بين الحلقات وجدران الأسطوانة، أي إنه يزيت (يزلق وينظف ويبرد ويمنع التسرب) ويتراوح عدد الحلقات الضاغطة في الأنواع المختلفة للمحركات ضمن المجالات التالية:

في المحركات البطيئة: حتى 7 حلقات.

في المحركات متوسطة السرعة: حتى 6 حلقات.

في المحركات السريعة: حتى 4 حلقات.

حلقات المكبس

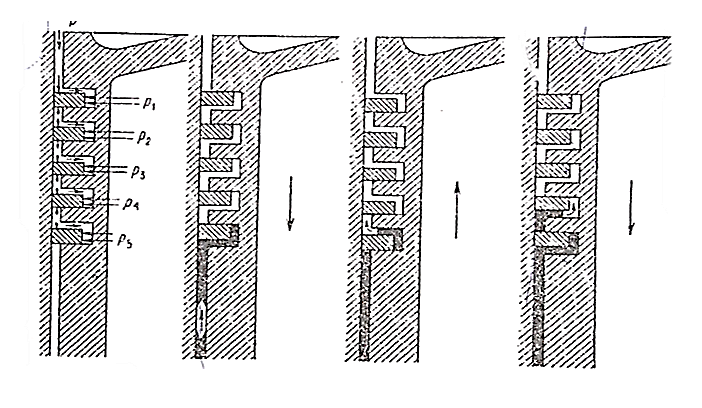

كيفية عمل حلقة جرف الزيت

أما عدد الحلقات الجارفة للزيت فيتراوح من واحد إلى ثلاثة حلقات وهي تقع في القسم السفلي من المكبس وتستخدم لكشط الزيت عن السطح العامل لبطانة الأسطوانة وتفادي سقوط كميات كبيرة من الزيت في حجرة الاحتراق.

لا يمكن منع وصول الزيت بشكل كامل إلى حجرة الاحتراق لأن الزيت يتسلل كما هو مبين في الشكل التالي عن طريق ما يسمى التأثير المضخي pumping effect للحلقات المرافق لحركة المكبس الترددية.

المكبس:

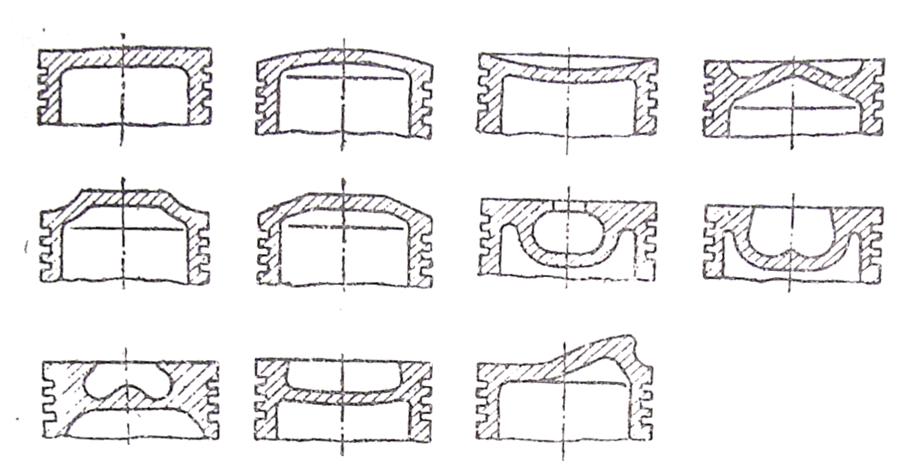

قد يكون سطح المكبس أو ما يسمى أحياناً الرأس أو التاج (Crown) مقعراً أو محدباً أو مسطحاً وذلك تبعاً للطريقة المتبعة في التحكم بمسار التيار الهوائي وحركته اللازمة التشكيل الخليط القابل للاحتراق وتفتيت ذرات الوقود ومزجها مع الهواء.

يوضح الشكل التالي الأنواع المختلفة لرؤوس المكابس المستخدمة في بعض المحركات ولكي يصبح عمل المكبس ضمن الأسطوانة طبيعية يجب أن يتوفر خلوص بين المكبس ومرآة الأسطوانة، مع الإشارة بأن هذا الخلوص يتضاءل مع استمرار سخونة المكبس والمحرك وبما أن رأس المكبس يتعرض لملامسة غازات شديدة السخونة أكثر من بقية أجزاء المكبس، فإن المكابس غالباً تصنع على شكل مخروط ناقص بحيث يكون القطر الصغير في الأعلى.

يطلى السطح الخارجي للمكبس عادة بطبقة رقيقة من القصدير (0.01 مم) لتحسين المقاومة للاحتكاك، تختلف البنية التصميمية لمكابس المحركات باختلاف أنواع هذه المحركات وأنماطها التصميمية ودرجات إجهادها.

ثمة العديد من الطرق المستخدمة لتبريد مكابس المحركات البحرية وتخفيف الاجهادات الحرارية التي يتعرض لها المكبس، أهمها:

- استخدام أثر الخض (الطرش) الناتج عن اصطدام عمود المرفق عند دورانه بالزيت.

- استخدام دارة خاصة مزودة بمضخة وبحار لضمان وصول وسيط التبريد بكميات محددة إلى النقاط المختلفة من المحرك.

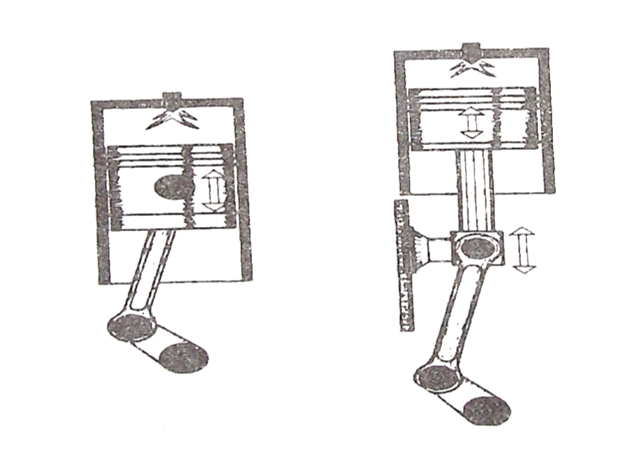

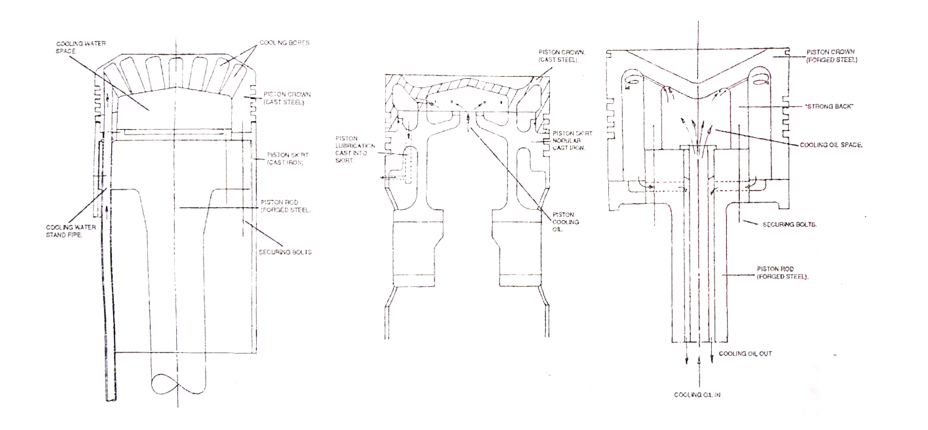

ومن ناحية تصميم المكبس يوجد كما يبين الشكل التالي نوعان من المحركات:

- ذات المكبس الجذعي trunk piston

- ذات المكبس المزود بوصلة (cross head).

في المحركات ذات المكبس الجذعي trunk piston يستند المكبس بسطوحه المتعلقة بشكل مباشر على علبة الأسطوانة وينقل بالتالي أيضا (بشكل مباشر) قوى رد الفعل المتولدة من حركة عمود المرفق، مزايا هذا التصميم تنتج عن انخفاض الكتل المهتزة لمجموعة المرفق وبالتالي انخفاض قوي العطالة عند سرعات الدوران العالية كما أن هناك ميزة انخفاض ارتفاع المحرك ووزنه.

وتصنع وفق هذا التصميم معظم محركات الديزل المساعدة وكذلك المحركات الرئيسية ذوات الاستطاعات الصغيرة التي تصل استطاعة الأسطوانة الواحدة فيها kW، وتصنع محركات الديزل ذوات سرعات الدوران المتوسطة والعالية بحيث تكون ذات مكبس جذعي.

الأنواع المختلفة لرؤوس المكابس المستخدمة في بعض المحركات

وفي السنوات الأخيرة أمكن عن طريق بعض التحسينات التصميمية رفع استطاعة الأسطوانة الواحدة لهذه المحركات حق kW 1500 بحيث ازدادت نسبة هذه المحركات رباعية الأشواط.

المكبس المزود بوصلة cross head المكبس الجذعي trunk piston

النوعان الرئيسيان لمكابس محركات الديزل البحرية

أما المحركات ذات المكبس المزود بوصلة (crosshead) فإن مكبسها مثبت مع محور المكبس بحيث لا يسمح بغير الحركة الخطية باتجاه عمود المرفق، وهناك وصلة crosshead تربط بين جذع المكبس وذراع التوصيل (المتصل بعمود المرفق).

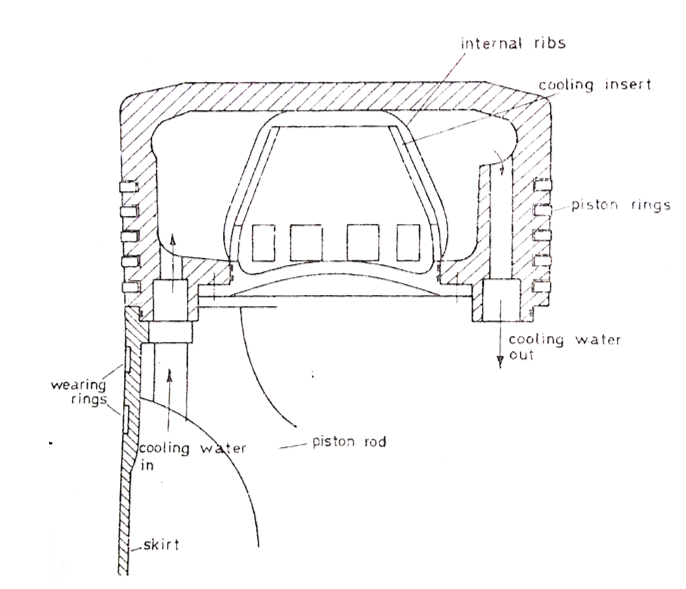

مكبس مبرد بالماء (محرك سولتزر كبير)

وهذه الوصلة لا تستخدم إلا في محركات الديزل الكبيرة جداً، وهي موجودة خارج علبة الأسطوانة وبهذه الطريقة يكون الانزلاق مناسباً لأنه بعيد عن غازات الاحتراق والترسبات، إلا أن الكتل في هذه الحالة كبيرة وكذلك ارتفاع المحرك.

تستخدم هذه الطريقة عادة في المحركات ثنائية الشوط وذات سرعات دوران منخفضة والاستطاعات الكبيرة، وعندما تكون جودة الوقود منخفضة ورغم ارتفاع نسبة المحركات ذات المكبس الجذعي المستخدمة للاستطاعات الكبيرة في السنوات الأخيرة فما زالت المحركات ذات المكبس المزود بوصلة مهيمنة، وستزداد أهميتها بتردي أنواع الوقود المستخدمة لتشغيل محركات دفع السفن.

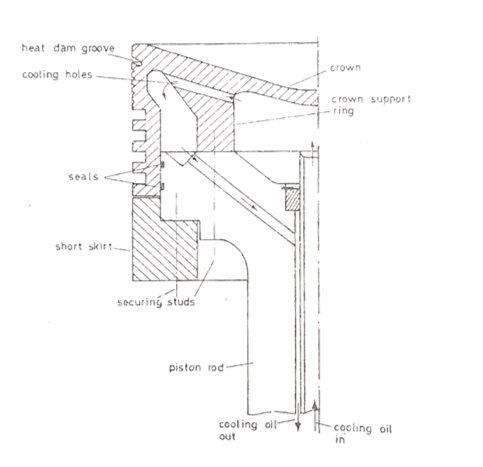

الوسيط المستخدم التبريد المكابس يمكن أن يكون ماء كما في الشكل السابق أو زيتا في الشكل التالي.

مكبس مبرد بالزيت (حرك متوسط الاستطاعة)

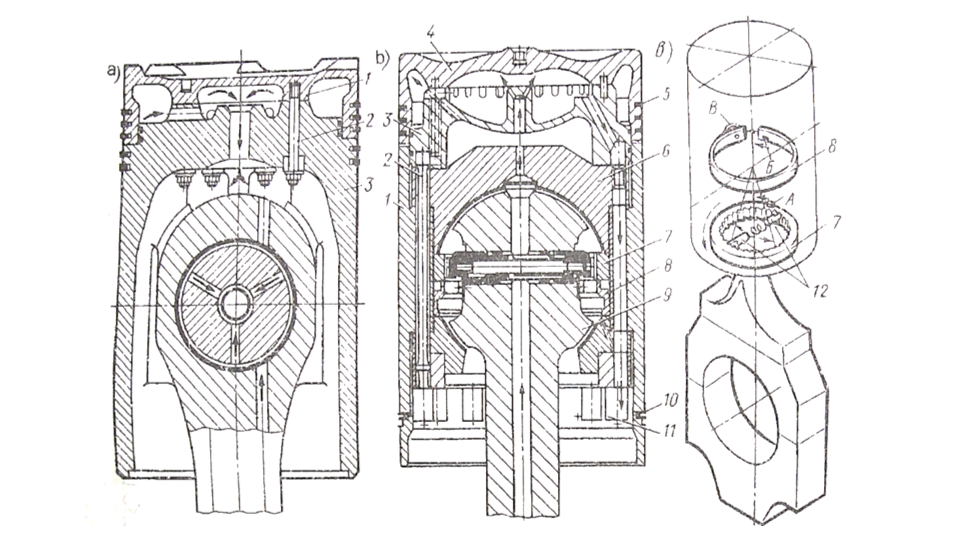

وتوضح الأشكال التالية البنية التصميمية للمكابس ذات الساعد المستخدمة في بعض أنواع محركات الديزل.

البنية التصميمية للمكابس العادية المستخدمة في بعض محركات الديزل لاحظ وجود الحلقة المسننة في الشكل الأيمن (7) لتدوير المكبس في أثناء حركته الخطية وتوزيع التأكل على محيطه)

البنية التصميمية للمكابس العادية المستخدمة في بعض محركات الديزل

ذراع التوصيل Connecting Rod:

يقوم إضافة إلى وظيفته الرئيسية في وصل المكبس بعمود المرفق، بالوظائف التالية:

- نقل المركبة المباشرة المفيدة لقوة ضغط الغازات إلى عمود المرفق.

- المساهمة في تحويل الحركة الترددية للمكبس إلى حركة دورانية لعمود المرفق.

يتعرض ذراع التوصيل إلى حمولات مختلفة في القيمة والاتجاه ناتجة عن ضغط الغازات وقوى عطالة الأجزاء المتحركة، لذلك يجب أن يكون متيناً ويتمتع بأقل وزن ممکن للتقليل من قيمة قوى العطالة قدر الإمكان.

يصنع ذراع التوصيل من الفولاذ المعالج حرارياً عبر التشكيل بواسطة الطرق، ونادراً ما يصنع من خلائط الألمنيوم، يحوي الشكل التالي رسماً مجسماً يوضح البنية التصميمية لذراع التوصيل وأهم مكوناته.

ويتضح من الشكل أن ذراع التوصيل يتألف من